Fokus auf Extrusion, Granulation Schraubenfässer Design und Herstellung

Was sind die Funktionen der Spritzgussschnecke und des Zylinders?

2022.10.24

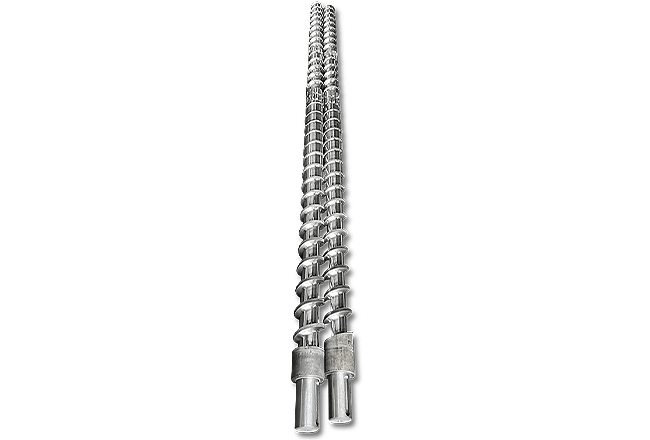

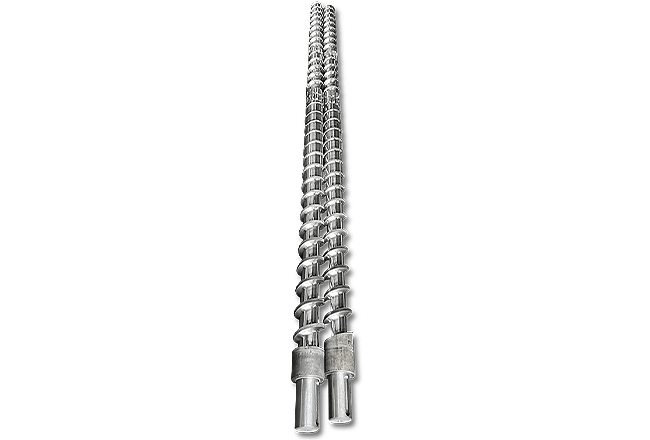

Der Schraubenlauf einer Einspritzschneckenzylinder für Einspritzmaschine hat eine Reihe von Funktionen. Er dient als Hauptzufuhr- und Abgabemechanismus für den geschmolzenen Kunststoff. Es besteht aus drei Teilen: der Einzugszone, der Kompressionszone und der Dosierzone. Der Beschickungsabschnitt besteht aus einem tiefen, gleichmäßigen Kanal, der das Polymergranulat vorwärmt und nach unten drückt. Die Kompressionszone komprimiert das Granulat, während der Dosierabschnitt es nach vorne zieht. Der Dosierabschnitt der Schnecke ist etwa 25 Prozent lang und dient als Pumpe zur Entwicklung von Schussgrößen. Eine weitere wichtige Funktion des Injektionsschneckenzylinders ist die Steuerung des Drucks. Es ist wichtig, dass der Einspritzdruck kontrolliert wird, um eine gleichbleibende Qualität und Produktion aufrechtzuerhalten. Hohe Drücke können das Material zersetzen, daher ist es wichtig, einen Zylinder mit niedrigerem Druck zu verwenden. Die Drehzahl der Schnecke wirkt sich auch auf ihre Leistung aus.

Extruder-Schneckenzylinder für die Kunststoff-Recycling-Granulierung

Das L/D-Verhältnis ist ein weiterer wichtiger Faktor, der bei der Auswahl eines Einspritzschneckenzylinders für Ihre Maschine zu berücksichtigen ist. Sie beeinflusst die Materialmenge, die Sie einspritzen können, und die Gleichmäßigkeit der Schmelze. Im Allgemeinen wird eine Schraube mit einem L/D-Verhältnis von 20:1 empfohlen, aber einige Hersteller bieten Schrauben mit L/D-Verhältnissen von bis zu 28:1 an. Ein weiterer wichtiger Faktor bei der Auswahl eines Schraubenzylinders ist das Kompressionsverhältnis. Das Kompressionsverhältnis ist wichtig, da es das Mischen und die Schererwärmung des Materials beeinflusst. Ein typisches Kompressionsverhältnis liegt zwischen 2:1 und 3:1. Der wirkliche Unterschied besteht jedoch zwischen einem teilkristallinen und einem amorphen Material. Halbkristalline Materialien haben eine höhere Dichte als amorphe Materialien und erfordern ein niedrigeres Kompressionsverhältnis. Die Schnecke in einer Spritzgussmaschine verschleißt mit der Zeit. Dies ist ein langsamer Prozess, der sich nur minimal auf die Gesamtleistung der Maschine auswirkt.

Wenn es zu abgenutzt ist, sollten Sie die Schnecke und den Lauf austauschen. Auch wenn ein geringer Verschleiß nicht viel erscheint, kann er Ihre Produktionsraten erheblich reduzieren. Darüber hinaus kann die Qualität Ihres Endprodukts darunter leiden, und Ihre Kunden werden dies bemerken. Dieser Verschleiß macht sich bemerkbar, sobald der Durchmesser der Schnecke kleiner geworden ist als der Durchmesser des Zylinders. Eine regelmäßige Inspektion der Schnecke und des Zylinders ist unerlässlich, um ihre Leistung sicherzustellen. Zu diesem Zweck können mehrere Tools verwendet werden. Sie können tragbare elektronische Bohrlehren oder Verlängerungsstangen verwenden, um das Innere des Laufs zu messen. Zur Vermessung der Schneckengänge können auch digitale Mikrometer verwendet werden. Eine Sichtprüfung kann auch viele Informationen über den Verschleiß der Schnecke und des Zylinders liefern. Der Verschleiß der Spritzgießmaschine wird durch Metall-auf-Metall-Kontakt verursacht. Der Kontakt kann aufgrund mechanischer Bedingungen auftreten oder das Ergebnis größerer Probleme sein. Temperatur und Druck sind zwei der häufigsten Faktoren, die zu erhöhter Reibung führen.

Der Übergangsabschnitt und die letzten Windungen des Dosierabschnitts sind typischerweise hohen Temperaturen und Drücken ausgesetzt. Hier tritt der meiste Außenverschleiß auf. Wenn Sie die Leistungsfähigkeit Ihrer Spritzgießmaschine erhalten wollen, sollten Sie auf die Wartung Ihres Spritzschneckenzylinders achten. Ein geeignetes PM-Programm hilft Ihnen festzustellen, wann es Zeit ist, den Lauf oder die Schnecke auszutauschen. Es ist auch wichtig zu wissen, wie lange Ihre Schraube hält und was Sie tun können, um ihre Lebensdauer zu verlängern. Dadurch können Sie unnötige Ausfallzeiten vermeiden und Kosten senken. Die Leistung Ihres Einspritzschneckenzylinders hängt von der Konstruktion der Förderschnecke ab. Das Design und die Oberflächenbehandlung der Schnecke beeinflussen ihre Fähigkeit, Material zu fördern. Ein Verschleiß der Schnecke kann zu einer geringeren Leistung und einem erhöhten Energieverbrauch führen. Während ein geringer Verschleiß die Gesamtleistung der Maschine nicht beeinträchtigt, kann ein großer Verschleiß zu erhöhten Energiekosten und längeren Zykluszeiten führen. Dieses Verschleißbild kann durch einen Laufwechsel vermieden werden.

Extruder-Schneckenzylinder für die Kunststoff-Recycling-Granulierung

Spezifikation:

Oben Durchmesser: Φ30mm-Φ400mm

Verhältnis Länge zu Durchmesser: L/D=20-50

Untendurchmesser: Φ30mm-Φ300mm

Verhältnis Länge zu Durchmesser: L/D=8-20

Das L/D-Verhältnis ist ein weiterer wichtiger Faktor, der bei der Auswahl eines Einspritzschneckenzylinders für Ihre Maschine zu berücksichtigen ist. Sie beeinflusst die Materialmenge, die Sie einspritzen können, und die Gleichmäßigkeit der Schmelze. Im Allgemeinen wird eine Schraube mit einem L/D-Verhältnis von 20:1 empfohlen, aber einige Hersteller bieten Schrauben mit L/D-Verhältnissen von bis zu 28:1 an. Ein weiterer wichtiger Faktor bei der Auswahl eines Schraubenzylinders ist das Kompressionsverhältnis. Das Kompressionsverhältnis ist wichtig, da es das Mischen und die Schererwärmung des Materials beeinflusst. Ein typisches Kompressionsverhältnis liegt zwischen 2:1 und 3:1. Der wirkliche Unterschied besteht jedoch zwischen einem teilkristallinen und einem amorphen Material. Halbkristalline Materialien haben eine höhere Dichte als amorphe Materialien und erfordern ein niedrigeres Kompressionsverhältnis. Die Schnecke in einer Spritzgussmaschine verschleißt mit der Zeit. Dies ist ein langsamer Prozess, der sich nur minimal auf die Gesamtleistung der Maschine auswirkt.

Wenn es zu abgenutzt ist, sollten Sie die Schnecke und den Lauf austauschen. Auch wenn ein geringer Verschleiß nicht viel erscheint, kann er Ihre Produktionsraten erheblich reduzieren. Darüber hinaus kann die Qualität Ihres Endprodukts darunter leiden, und Ihre Kunden werden dies bemerken. Dieser Verschleiß macht sich bemerkbar, sobald der Durchmesser der Schnecke kleiner geworden ist als der Durchmesser des Zylinders. Eine regelmäßige Inspektion der Schnecke und des Zylinders ist unerlässlich, um ihre Leistung sicherzustellen. Zu diesem Zweck können mehrere Tools verwendet werden. Sie können tragbare elektronische Bohrlehren oder Verlängerungsstangen verwenden, um das Innere des Laufs zu messen. Zur Vermessung der Schneckengänge können auch digitale Mikrometer verwendet werden. Eine Sichtprüfung kann auch viele Informationen über den Verschleiß der Schnecke und des Zylinders liefern. Der Verschleiß der Spritzgießmaschine wird durch Metall-auf-Metall-Kontakt verursacht. Der Kontakt kann aufgrund mechanischer Bedingungen auftreten oder das Ergebnis größerer Probleme sein. Temperatur und Druck sind zwei der häufigsten Faktoren, die zu erhöhter Reibung führen.

Der Übergangsabschnitt und die letzten Windungen des Dosierabschnitts sind typischerweise hohen Temperaturen und Drücken ausgesetzt. Hier tritt der meiste Außenverschleiß auf. Wenn Sie die Leistungsfähigkeit Ihrer Spritzgießmaschine erhalten wollen, sollten Sie auf die Wartung Ihres Spritzschneckenzylinders achten. Ein geeignetes PM-Programm hilft Ihnen festzustellen, wann es Zeit ist, den Lauf oder die Schnecke auszutauschen. Es ist auch wichtig zu wissen, wie lange Ihre Schraube hält und was Sie tun können, um ihre Lebensdauer zu verlängern. Dadurch können Sie unnötige Ausfallzeiten vermeiden und Kosten senken. Die Leistung Ihres Einspritzschneckenzylinders hängt von der Konstruktion der Förderschnecke ab. Das Design und die Oberflächenbehandlung der Schnecke beeinflussen ihre Fähigkeit, Material zu fördern. Ein Verschleiß der Schnecke kann zu einer geringeren Leistung und einem erhöhten Energieverbrauch führen. Während ein geringer Verschleiß die Gesamtleistung der Maschine nicht beeinträchtigt, kann ein großer Verschleiß zu erhöhten Energiekosten und längeren Zykluszeiten führen. Dieses Verschleißbild kann durch einen Laufwechsel vermieden werden.